По второму варианту запыленный газ поступает в винтовой направляющий аппарат, откуда по спирали направляется между внутренней поверхностью трубы 1 и внешней поверхностью направляющей трубы 15. Пыль из потока выходит через щели в пылеприемник 5 и далее в сборник 6 пыли, а очищенный газ (воздух) выходит через колено 17 выхлопной трубы или в атмосферу, или для дополнительной очистки в фильтр.

Трубный щелевой пылеотделитель отличается простотой устройства, большим коэффициентом использования, более эффективен при очистке дымовых газов за счет уплотнения газового потока около внутренней стены трубы.

Сущность изобретения

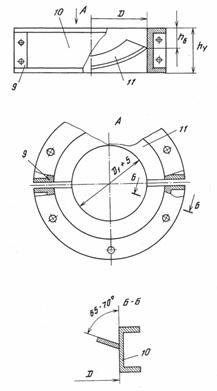

Циклон, содержащий корпус в виде трубы, входной патрубок, винтовые направляющие лопасти, выпускную трубу очищенного потока и сборник отделенной фазы, отличающийся тем, что, с целью повышения эффективности процесса отделения путем уплотнения потока у стенки корпуса, винтовые лопасти приварены к стенке корпуса под углом 65-70° к его образующей.

Циклон, отличающийся тем, что с целью уменьшения затрат времени на ремонт, часть корпуса, к которой приварены лопасти, выполнена съемной, состоящей из двух полуколец.

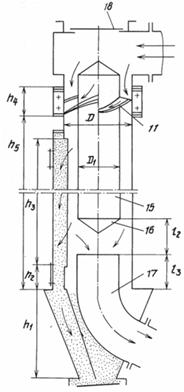

Рисунок 4.1 - Циклон с верхней подачей запыленного газа (воздуха) и нижним выводом, общий вид

Рисунок 4.2 - Винтовой направляющий аппарат

Таким образом, проанализировав вышеприведенные изобретения, для внедрения на нашем производстве предлагаем изобретение № 6, так как оно является надежным и простым по своей конструкции. Его основное преимущество - простота внедрения, так как эффективность его очистки определяется изменением угла наклона лопастей. Таким образом, можно улучшить циклон при минимуме экономических затрат.

Анализ выбросов вредных веществ при производстве ЖБИ в окружающую среду и воздействие их на работников (научно-исследовательский раздел)

Производство железобетонных изделий включает следующие основные технологические процессы: приготовление бетонной смеси, изготовление арматуры и армирование изделий, формование, тепловлажностная обработка и отделка лицевых поверхностей изделий. На всех стадиях производства железобетонных изделий в основном выделяются производственная пыль, а также такие ингредиенты, как газы, пар, которые еще больше усугубляют вредное воздействие пыли на организм.

При изготовлении бетонной смеси наблюдается повышенное выделение пыли на рабочих местах в помещениях бетоносмесительных узлов. Пыль выделяется при подаче песчаного заполнителя ленточным транспортом и пневмотранспорте цемента из складов в бункера, дозировке этих компонентов в бетоносмесители и при их смешивании.

В арматурных цехах выделяется пыль окалины, ржавчины, а также металлическая пыль. При точечной сварке и особенно при ручной электрической сварке выделяется комплекс вредных ингредиентов в виде аэрозоля, окислов азота, углерода и марганца. Из указанных вредностей особую опасность представляет окись марганца, санитарная норма которого 0,3 мг/м3. Содержание в сварочной пыли окислов марганца зависит от марки применяемых электродов. Наименьший процент окислов марганца содержится в аэрозолях, полученных при сжигании электродов с фтористо-кальциевым и рутиновым покрытием, а наибольший - в аэрозолях марганцевых электродов.

Результаты исследований показывают, что наибольшие концентрации пыли и окислов марганца зафиксированы на расстоянии 0,3 м от центра факела и на высоте 0,6-0,9 м, т.е. фактически в зоне дыхания сварщика [19].

а

б

в

Рисунок 5.1 - Эмпирические регрессионные зависимость концентрации пыли К от высоты Н (а) и расстояния от оси факела R (б); регрессионная зависимость между концентрацией окиси марганца М, мг/м3, и концентрацией пыли К, мг/м3 (в)

В формовочном цехе пыль выделяется на участке расформовки изделий. Частицы пыли размером 10-30 мкм имеют неправильную овальную форму. Концентрация пыли на участке формовки изделий превышает санитарные нормы в 1,5-3,0 раза из-за неэффективной работы общеобменной вентиляции, отсутствия местных отсосов и пылевакуумной уборки. Кроме того, через неплотности камер и арматуры, а также при разгрузке камер наблюдается повышенное выделение пара, который как в летнее, так и зимнее время оказывает отрицательное воздействие на здоровье работающих, а также на конструкции здания.

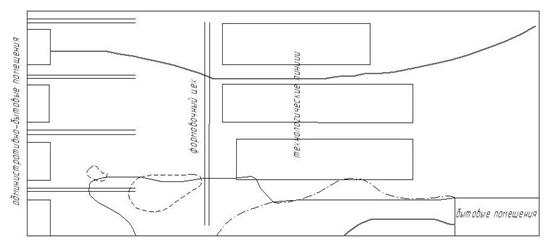

Распределение загрязнений в формовочных и арматурных цехах наглядно представлено на картограмме (рис. 5.2), на которой изображены изолинии с одинаковыми уровнями загрязнения. Как видно из картограммы, наибольшая концентрация загрязнений наблюдается в арматурном цехе и в прилегающем к нему пролете формовочного цеха.

труд охрана выброс безопасность

Рисунок 5.2 - Картограмма распределения вредных веществ, мг/м3, в рабочей зоне (ПДКп, МnO2, СO2, NО2, - предельно допустимые концентрации пыли и соответствующих химических веществ)

Расчет выбросов веществ

Выброс веществ в атмосферу из основных источников 1 - 4 определен инструментально с помощью электроаспиратора модели М - 822 при двадцати минут экспозиции и пяти повторениях. Для отбора проб воздуха на источниках использовались бумажные фильтры АФА - ХП - 20.

Таблица 5.1 - Замеры параметров источников загрязняющих веществ (пыль цементная и неорганическая) в атмосферу

|

№ пробы |

Скорость, л/мин |

Объем. м3/сек |

Концентрация, мг/м3 |

Скорость, м/с |

Количество выбросов, г/с | |||||

|

Источник №1 (бетоносмесительный цех - люк в стене) | ||||||||||

|

1 |

20 |

3,3 |

296 |

4,2 |

0,9754 | |||||

|

2 |

20 |

3,3 |

343 |

4,2 |

1,1326 | |||||

|

3 |

20 |

3,3 |

384 |

4,2 |

1,2681 | |||||

|

4 |

20 |

3,3 |

366 |

4,2 |

1,2091 | |||||

|

5 |

20 |

3,3 |

259 |

4,2 |

0,8561 | |||||

|

Источник №2 (бетоносмесительный цех - люк в стене) | ||||||||||

|

1 |

20 |

2,3 |

416 |

3,6 |

0,9562 | |||||

|

2 |

20 |

2,3 |

361 |

3,6 |

0,8304 | |||||

|

3 |

20 |

2,3 |

450 |

3,6 |

1,0353 | |||||

|

4 |

20 |

2,3 |

396 |

3,6 |

0,9113 | |||||

|

5 |

20 |

2,3 |

346 |

3,6 |

0,7947 | |||||

|

Источник №3 (бетоносмесительный цех - люк в стене) | ||||||||||

|

1 |

20 |

2,0 |

219 |

3,2 |

0,4385 | |||||

|

2 |

20 |

2,0 |

199 |

3,2 |

0,3970 | |||||

|

3 |

20 |

2,0 |

231 |

3,2 |

0,4623 | |||||

|

4 |

20 |

2,0 |

254 |

3,2 |

0,5073 | |||||

|

5 |

20 |

2,0 |

249 |

3,2 |

0,4985 | |||||

|

Источник №4 (бетоносмесительный цех - люк в крыше) | ||||||||||

|

1 |

20 |

1,4 |

153 |

3,7 |

0,2145 | |||||

|

2 |

20 |

1,4 |

211 |

3,7 |

0,2953 | |||||

|

3 |

20 |

1,4 |

215 |

3,7 |

0,3004 | |||||

|

4 |

20 |

1,4 |

223 |

3,7 |

0,3119 | |||||

|

5 |

20 |

1,4 |

197 |

3,7 |

0,2756 | |||||