Вопреки санитарным требованиям сварочное оборудование без встроенных местных отсосов. С целью экономии теплоты и электрической энергии для контактных сварочных аппаратов созданы небольшие отсосы, которые охватывают электрод и находятся на расстоянии 1-2 см от места сварки. По сравнению с кожухами, которые устанавливают над сварочной машиной, отсосы позволяют уменьшить количество удаляемого воздуха до 10-20 раз. Для эффективной работы отсосов необходимы их точная установка и квалифицированное обслуживание. Для более эффективного улавливания вредных выделений при контактной сварке и одновременного гашения искр применяют пылегазоулавливающую головку, состоящую из искрогасительной втулки, жестко закрепленной на подвижном электроде.

В формовочных цехах выделяется сравнительно меньше загрязняющих веществ, поэтому необходимые параметры воздушной среды обеспечиваются общеобменной вентиляцией с применением механических подающих и вытяжных вентиляционных систем. Подающие вентиляционные системы с применением радиальных вентиляторов устанавливают в конце цеховых пролетов на площадках над дверными проемами. В помещения вентиляционными системами подается наружный воздух, который в зимнее время подогревается паровыми, водяными или электрическими калориферами. Применяется рециркуляционные подающие вентиляционные системы с воздушными фильтрами. Для удаления загрязненного воздуха используют крышные радиальные вентиляторы марки ВКР, а также осевые крышные или оконные вентиляторы.

Особым источником загрязнения воздушной среды цеха являются пропарочные камеры и поступающая из них готовая продукция, которые выделяют пар. Для удаления пара применяют механическую вытяжную вентиляцию, воздуховоды которой соединены с отсеками всех камер. При недостаточной подаче теплого воздуха в цеха образуется туман, пары начинают конденсироваться на потолке, стенах, колоннах и других конструкциях и оборудовании, что приводит к их порче. Указанные явления полностью предотвращаются при правильной эксплуатации технологических систем отсасывания пара из пропарочных камер.

В зимнее время при транспортировке ЖБИ больших габаритов создается опасность переохлаждения цеха, поэтому проемы ворот должны быть оборудованы воздушными завесами, которые должны работать только при открытых воротах. Кроме того, для прохода людей в воротах предусматривают специальный вход.

При блокировке нескольких пролетов цеха формования изделий и арматурного цеха целесообразно пролеты отделить перегородками высотой хотя бы до подкрановых путей, что предотвратит перемещение загрязнений из одного пролета в другой.

Значительное количество загрязнений, выбрасываемых крышными вентиляторами, поступает в кабину крановщика мостового крана, так как для удобства выполнения работ окна кабины бывают незастекленными. Для создания нормальных условий работы крановщика необходимо застеклить окна кабины [60].

В формовочных цехах ЖБИ из-за просыпи сыпучих материалов, при транспортировке ЖБИ и вследствие осаждения пыли из воздушной среды наблюдается повышенное скопление пыли на поверхности строительных конструкций, технологическом оборудовании, воздуховодах и на полу.

Системы общеобменной вентиляции и местные отсосы обеспечивают частичное удаление пылевых фракций, находящихся во взвешенном состоянии. Осевшая пыль под действием воздушной струи общеобменной вентиляции, при движении транспорта и людей, а также при уборке помещений поднимается в воздух и создается как бы вторичное пылевыделение, вследствие чего запыленность воздуха в цехе повышается в 10 раз и более. В настоящее время в цехах применяется непроизводительная (до 150 м2/ч) и неэффективная в санитарно-гигиеническом отношении ручная уборка. Проблема запыленности может быть решена только путем применения усовершенствованных специальных обеспыливающих установок наряду с системами аспирации и общеобменной вентиляции.

Существуют передвижные и стационарные централизованные системы вакуумной пылеуборки (ЦСВП). Из-за высокого уровня звукового давления, громоздкости, недостаточной эффективности, невозможности сбора пыли в труднодоступных местах передвижные системы не получили широкого распространения. В основном применяют стационарные ЦСВП, которые отличаются высокой эффективностью пылеулавливания (почти 100%), неограниченной пылеемкостью, механизированной транспортировкой пыли, сравнительно небольшим расходом энергии. ЦСВП следует предусматривать на промышленных предприятиях, где выделяющаяся пыль не допускает увлажнения, где по условиям технологии запрещается влажная уборка, а также при отрицательных температурах воздуха в помещении.

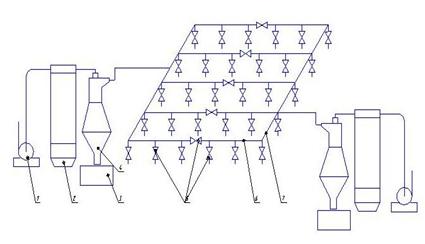

При расчете ЦСВП определяют число установок, разрабатывают расчетную схему, проводят аэродинамический расчет, подбирают пылеочистное оборудование и побудители тяги. В зависимости от протяженности трубопроводов ЦСВП могут быть малого, среднего и большого радиуса действия с длиной трубопроводов соответственно 50, 100, 200 м. При большей длине трубопроводов системы применять не рекомендуется. ЦСВП применяют в производственных помещениях с пылевыделением от нескольких граммов до нескольких тысяч граммов на 1 м2 обслуживаемого помещения [54]. По производительности системы делятся на малые, средние и большие (рисунок 2.3).

Рисунок 2.3 - Централизованная система вакуумной пылеуборки

В состав ЦСВП входят побудители тяги 1, очистные установки 2, 4, трубопроводы 6, 7, краны 5, комплект сопел, рукоятки и шланги. Рукоятки сопла изготовляют из тонкостенной листовой стали или пластмассы. Форма и площадь отверстия сопла зависят от требуемой скорости всасывания, типа пыли, дисперсности и толщины ее слоя. Конструкция сопла должна обеспечивать максимальное приближение всасывающего факела к очищаемой поверхности, равномерную скорость всасывания по всей ширине отверстия. При подборе сопла гидравлическое сопротивление рассчитывают на расход воздуха 250 м3/ч.

При большой протяженности трубопроводов, согласно расчету, применяют два комплекта двухступенчатых воздухоочистных устройств с побудителями тяги. С помощью системы кранов можно оптимизировать работу системы пылеуборки. Продольные трубопроводы этой системы размещают вдоль колонн пролетов, а поперечные - вдоль торцевых стен на высоте 4 м от пола. Устройство для грубой очистки воздуха (циклон) имеет пылесборник 3, из которого пылевую смесь периодически удаляют.

Конструкция и размеры насадки также зависят от физико-химических свойств пыли, формы поверхности. Насадки должны обеспечивать высокую производительность и экономичность системы, иметь небольшие габариты и массу и должны быть простыми в эксплуатации. С целью достижения максимальной эффективности необходимо выдерживать постоянное минимальное расстояние от отверстия насадки до слоя пыли, а также не допускать подсоса воздуха с задней стороны насадки. Для этого отверстие должно иметь полуцилиндрическую форму и находиться по оси насадки под углом 45°.

Так как для засасывания крупных частиц пыли необходимо создать большой вакуум, высокие требования предъявляются к шлангам. Шланги должны изгибаться без остаточных деформаций, иметь гладкую поверхность с целью уменьшения сопротивления, небольшую массу, не должны деформироваться при создании вакуума. Для транспортировки пылевоздушной смеси от места сбора до очистных устройств применяют системы с вертикальной, горизонтальной или комбинированной развязкой. При чрезмерной протяженности пылепроводов ЦСВП происходит зарастание сечений и забивание магистралей. Для предотвращения забивания магистралей необходимо поддерживать оптимальные скорости движения воздуха, так как при больших скоростях пылевоздушного потока наблюдаются повышенные потери энергии.