Кратное описание технологического процесса - производство стирола из этилбензола

Стирол является сырьем для производства большого количества пластмассовых изделий и синтетического каучука. Стирол представляет собой ароматический углеводород (С6Н5СН = СН2), наличие двойной связи с молекуле которого определяет его способность к полимеризации. Получают стирол чаще всего путем дегидрирования этилбензола (при температуре 650 оС) в присутствии катализатора в виде окислов некоторых металлов.

Реакция дегидрирования имеет следующий вид:

650 оС

![]() С6Н5СН2СН3 С6Н5СН = СН2 + Н2 − Q

С6Н5СН2СН3 С6Н5СН = СН2 + Н2 − Q

Катализатор

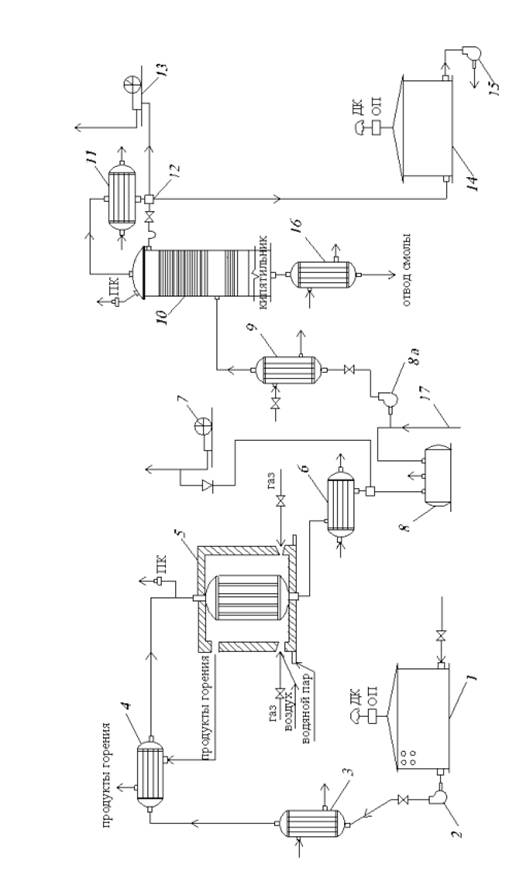

Данная реакция эндотермическая. Технологическая схема производства стирола из этилбензола представлена на рис. 1.

Чтобы жидкий стирол подвергнуть воздействию высокой температуры, его следует подготовить, т. е. испарить, и пары перегреть. Поэтому из резервуара 1 насосом 2 его подают в испаритель 3 для подогрева до температуры 136 оС и испарения, а затем в трубчатый перегреватель 4, где за счет теплоты топочных продуктов реактора его пары перегреваются до температуры 250-300 оС. При такой температуре пары этилбензола поступают в реактор 5. Проходя по трубкам реактора, которые заполнены катализаторной массой и с наружной стороны обогреваются продуктами горения природного газа, пары этилбензола нагреваются до температуры реакции 650 оС и расщепляются с образованием паров стирола, водорода и тяжелых смол.

Образовавшиеся продукты реакции необходимо охладить, отделить стирол от смол, водорода и окончательно его очистить. Поэтому смесь паров и газа из реактора поступает в систему холодильников-конденсаторов 6, где за счет воды и холодильного рассола происходит охлаждение смеси и конденсация паров. Водород и другие газообразные продукты разложения отделяются от жидкости в сепараторе и вакуум-насосом 7 отводятся на последующую утилизацию. Жидкий стирол с примесями (стирол-сырец) поступает в промежуточную емкость 8. Очистка стирола-сырца осуществляется путем ректификации. Сначала следует снизить температурный режим перегонки, чтобы избежать нежелательного интенсивного химического процесса полимеризации. Снижение температурного режима процесса ректификации осуществляется созданием в ректификационной колонне глубокого вакуума.

Стирол-сырец из емкости 8 подают насосом через нагреватель 9 в ректификационную колонну, которая работает при давлении в верхней части 4 кПа (вакуум 730 мм рт. ст.), в нижней – 8 кПа (вакуум 700 мм рт. ст.) и при температуре (соответственно) 45 и 100 оС. Выходящие из колонны пары стирола охлаждаются в конденсаторе-холодильнике 11. Часть жидкого стирола из сепаратора 12 подается в колонну на орошение, а остальная часть поступает в емкость готовой продукции 14. Вакуум в колонне создается вакуум-компрессором 13 за счет интенсивной конденсации паров в холодильнике-конденсаторе, а также отсоса газообразных продуктов и несконденсировавшихся паров из сепаратора 12.

Находящиеся в стироле примеси-смолы из нижней части ректификационной колонны отводятся на охлаждение и дальнейшее использование.

Для снижения способности стирола к полимеризации (как в процессе ректификации, так и при дальнейших хранении и транспортировке) к стиролу сырцу (перед перегонкой по линии 17) добавляют небольшое количество ингибитора (обычно гидрохинон).

Рис. 1. Технологическая схема производства стирола из этилбензола

Таблица 1.1

Данные по аппаратам и помещению

|

Позиция на рис. 1 |

Наименование параметра |

Параметр | |

|

1 |

2 |

3 | |

|

Кожухотрубчатый холодильник-конденсатор | |||

|

6 |

Диаметр, м |

1,1 | |

|

Длина, м |

3,2 | ||

|

Диаметр трубок, мм |

3,5 | ||

|

Длина трубок, м |

3,0 | ||

|

Давление в межтрубном пространстве, МПа |

0,4 | ||

|

Давление в трубках, МПа |

0,3 | ||

|

Температура, оС |

10 | ||

|

Хладоагент (рассол, вода) |

Рассол | ||

|

Температурный компенсатор |

есть | ||

|

Вакуум-компрессоры для удаления водорода | |||

|

7 |

Давление газа на стороне нагнетания, МПа |

0,17 | |

|

Давление газа на стороне всасывания, МПа |

3,8 | ||

|

Температура, оС |

35 | ||

|

Производительность насосов, л/с |

70 | ||

|

Диаметр линий, мм |

70 | ||

|

Отключение задвижек |

Авт. | ||

|

Расстояние до задвижек |

10 | ||

|

Промежуточная емкость стирола-сырца | |||

|

8 |

Расположение емкости |

В помещении | |

|

Размеры помещения емкости: |

длина |

7 | |

|

ширина |

5 | ||

|

высота |

4 | ||

|

Диаметр, м |

2,2 | ||

|

Высота, м |

2,7 | ||

|

Температура, оС |

25 | ||

|

Защита дыхательных линий |

ДК с ОП | ||

|

Измерение уровня |

Мерное стекло | ||

|

Степень заполнения |

0,95 | ||

|

Диаметр линий, мм |

75 | ||

|

Наличие аварийного слива |

Нет | ||

|

Компрессорная станция для удаления водорода | |||

|

7 |

Ширина помещения, м |

10 | |

|

Длина помещения, м |

12 | ||

|

Высота помещения, м |

8 | ||

|

Кратность аварийной вентиляции, 1/ч |

6 | ||

|

Скорость воздуха в помещении, м/с |

0,5 | ||

|

Количество компрессоров, шт. |

2 | ||

|

Площадь остекления, м2 |

15 | ||