Пожарная опасность процессов полимеризации и дегазации латекса определяется наличием большого количества сжиженного газа – бутадиена, легковоспламеняющейся жидкости – стирола, применением в качестве инициатора гидроперекиси изопропилбензола, а также экзотермичностью химической реакции.

Для обеспечения пожарной безопасности при изготовлении и хранении каучуков также рекомендуется осуществлять следующие мероприятия:

- режим сушки должен удовлетворять следующим требованиям: толщина слоя крошки должна быть не более 75 мм, время сушки- не более 2-3 часов, максимальная температура в сушилке- не более 1150С;

- содержание неозона Д в высушенных каучуках должно быть не менее 1% из расчёта на наполненный каучук;

- упаковка и складирование просушенной крошки каучука должно производится только после её предварительного охлаждения.

При нормальном режиме работы технологического оборудования горючие концентрации могут образоваться только в мерниках с чистым стиролом, в остальных аппаратах концентрации выше верхнего концентрационного предела воспламенения, а также при авариях и нарушении технологического регламента ведения процесса.

Характерные причины пожаров:

- тепловое проявление химической энергии: самовозгорание каучуков, тепло экзотермической реакции;

- тепловое проявление электрической энергии: короткие замыкания электропроводки, перегрузка электрических проводов, большие переходные сопротивления, искрение токоведущих частей электрических машин и механизмов, неправильный выбор электрооборудования для взрывоопасных и пожароопасных зон;

- тепловое проявление механической энергии: отсутствие или недостаточная смазка подшипников вращающихся частей аппаратов (мешалки), перекос валов, перетяжка подшипников, неправильная регулировка зазора между лопастями мешалки и корпусом аппарата, тепло, искры удара трения частей оборудования при разгерметизации аппаратов с горючими газами и ЛВЖ, находящихся под давлением, а также при проведении ремонтных работ, связанных с осуществлением ударных операций;

- открытый огонь: нарушение противопожарного режима, нарушение норм и правил пожарной безопасности при проведении огневых работ.

Аварии и повреждения оборудования могут происходить в результате образования повышенного давления и коррозии стенок аппарата.

Причинами образования повышенного давления в реакторе являются нарушения отвода тепла из зоны реакции вследствие образования полимерных отложений на стенках аппаратов и увеличения скорости процесса полимеризации, образование полимерных пробок (уменьшения проходного сечения трубопроводов).

Повышенную пожарную опасность представляет нарушение режима работы аппаратов процесса дегазации, так как поступление недегазированного латекса (в нем содержится до 40% остаточных мономеров) в открытые аппараты дальнейшей его переработки могут привести к выходу в цех паров бутадиена и стирола. При этом создается опасность образования локальных горючих концентраций. Основная причина нарушения процесса дегазации связана со снижением вакуума в отпарной колонне, которое может произойти при образовании отложений на теплообменной поверхности холодильников – конденсаторов или пробок в отсасывающей из отпарной колонны линий, а также при появлении неплотностей в соединениях аппаратов и трубопроводов.

Наличие водоэмульсионной среды, в состав которой входят многие агрессивные компоненты, например инициатор (перекисное соединение), кислоты, щелочи и т.п., вызывает коррозию стенок реактора.

Путями распространения пожара на объектах по производству и хранению каучуков могут являться:

- сгораемые строительные конструкции;

- складируемая сгораемая продукция;

- взрыв;

- пожар разлития инициаторов и катализаторов;

- растекание расплавленного горящего каучука.

В силу сказанного цех производства резинотехнических изделий относится к категории В1-В4 в зависимости от пожарной нагрузки помещения (НПБ 5-2000 Категорирование помещений, зданий и наружных установок по взрывопожарной и пожарной опасности). Класс зоны согласно п. 7.4.5 П-IIа.

Выбор типа установки пожаротушения

В виду того, что наиболее целесообразное вещество для тушения пожара резинотехнических изделий является вода со смачивателем (Справочник Баратова ч. 1), принимаем в качестве автоматической установки пожаротушения водяную. Необходимость защиты от воды упаковки продукции диктует необходимость применения спринклерной АУПТ. Спринклерную установку в виду того, что температура в помещении +230С, проектируем водонаполненной (п. 5.8 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений).

Спринклерные оросители установок в помещении имеют температуру разрушения теплового замка – 68-790С (п. 5.16 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений). Группа помещений согласно таб. А1 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений – 3.

ПРОЕКТИРОВАНИЕ УСТАНОВКИ

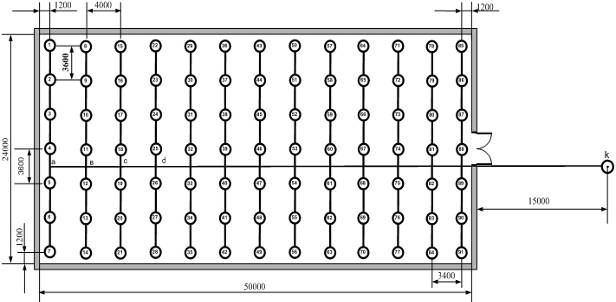

Рис. 1

Интенсивность орошения согласно таб. 3 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений 0.33 л/c×м2 (высота помещения 10 м).

Учитывая п. 4 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений принимаем интенсивность орошения в 1.5 раза меньше, т.е. 0.22 л/c×м2 Минимальный свободный напор оросителей – 10 м (прилож. Б7 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений);

Условный диаметр выходного отверстия – 15 мм (прилож. Б7 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений);

Расчетный расход воды Qd, л/с через ороситель определяем по формуле:

![]()

где k – коэффициент производительности оросителя, принимаемый по технической документации на изделие; Н – свободный напор перед оросителем (генератором), м.

Максимальный допустимый напор для оросителей 100 м (прилож. Б8 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений);

Площадь для расчета расхода воды – 240 м2 (таб. 1 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений);

Расход воды на пожаротушение определяем произведением нормативной интенсивности орошения на площадь для расчета расхода воды (прилож. Б9 СНБ 2.02.05-04 Пожарная автоматика зданий и сооружений)

![]() ;

;

Количество задействованных оросителей определим по формуле:

![]()

Потери напора на расчетном участке трубопроводов Н1, м, определяются по формуле:

![]()

где Q – расход воды, раствора пенообразователя на расчетном участке трубопровода, л/с; ![]() – характеристика трубопровода, определяется по формуле:

– характеристика трубопровода, определяется по формуле:

![]()

где k1 – коэффициент, принимается по таблице 1;

![]() – длина расчетного участка трубопровода, м.

– длина расчетного участка трубопровода, м.