Внеочередная проверка знаний персонала проводится в следующих случаях:

при перерыве в работе более 12 месяцев;

по требованию представителя Госнадзора охраны труда при обнаружении нарушений в работе персонала или технического состояния сосуда;

при смене места работы;

при смене типа или группы сосудов, работающих под давлением;

при изменении схемы и режима работы сосуда под давлением.

Учитывая высокую потенциальную опасность сосудов, работающих под давлением, на рабочем месте должна быть вывешена инструкция безопасной работы, порядок допуска и включения. Запрещено находиться на рабочем месте с сосудами под давлением посторонним лицам.

Автоклавы применяют в строительной индустрии для тепловой обработки силикатных изделий, пено- и газобетона, силикатного кирпича, пропитки древесины и т.д.

Аварии с автоклавами могут произойти из-за превышения давления пара сверх допустимого, открытия крышек при наличии давления более 0,01МПа (0,1кгс/см2) в автоклаве, впуска пара при неполном закрытии крышек, нахождении обслуживающего персонала внутри автоклава.

Автоклавы для обеспечения безопасной работы снабжаются, также как и сосуды, работающие под давление, предохранительной и запорной арматурой, контрольно-измерительными приборами.

Безаварийная работа автоклавов достигается качеством изготовления, режимом эксплуатации, своевременным проведением технического освидетельствования и профилактических ремонтов в установленные сроки.

Во избежание аварий, автоклавы оборудуются системой блокировок, исключающей впуск пара в автоклав с не полностью закрытыми крышками, а также открывание крышек при наличии давления в автоклавах.

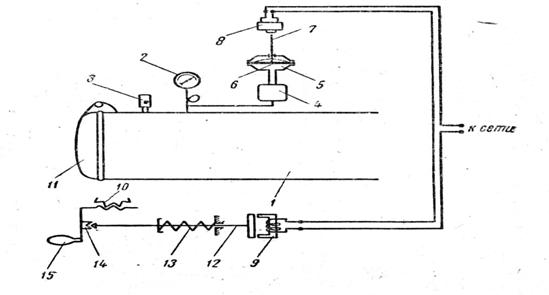

На рис.3.3.8 приведена схема автоматической блокировки крышки автоклава при наличии в нем давления.

Из автоклав (рис3.3.8) через конденсационный сосуд 8 пар поступает в реле давления 7 и, прогибая резиновую мембрану 5, приводит в движение шток 6. Последний упирается в выключатель 4 и разрывает электрическую цепь электромагнитного замка 9. В этом случае электромагнитный замок отпускает сердечник 10, который под действием пружины 11 замыкает фиксатор 12. Последний не позволяет вращать ручку 13 червячной лебёдки 14 и тем самым препятствует повороту крышки 15 автоклава в затворе.

Если давление пара в автоклаве снято, то электрическая сеть замка 9 замыкается переключателем 4, сердечник 10 втягивается в электромагнит и размыкает фиксатор 12. Этим обеспечивает возможность вращения ручки 13 для открывания крышки автоклава.

Рис.3.3.8 Автоматическая блокировка крышки автоклава.

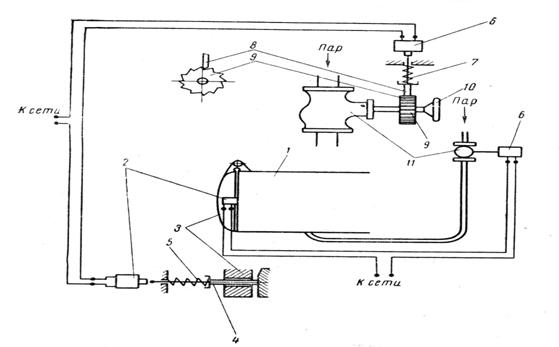

Схема автоматической блокировки подачи пара в автоклав (рис.3.3.9) исключает возможность впуска пара в автоклав, если крышки автоклава не закрыты. На автоклаве 1 помещен конечный выключатель 2, который срабатывает в том случае если крышка 3 плотно закрыта и шток 4, преодолев усилие пружины 5, воздействует на этот выключатель. При замыкании цепи электромагнит 6, сжимая пружину 7, поднимает стопор 8 и освободит храповое колесо 9. После этого можно вращать маховик 10, соединенный с храповым колесом, для впуска пара в автоклав через вентиль 11.

При эксплуатации автоклавов применяют систему, при которой рабочий-пропарщик во время пропарки изделий запирает в своём шкафу жетон с номером автоклава и номером его крышки. Окончив пропарку и сняв давление в автоклаве, пропарщик передаёт жетон загрузчику-выгрузчику, который имеет право открывать и закрывать крышку автоклава. Закончив работу, лицо, обсуживающее автоклав, закрывает его крышку, а жетон под расписку возвращает пропарщику. Жетонная система позволяет избежать нарушения правил безопасного обслуживания автоклава и предотвратить несчастные случаи.

Рис.3.3.9 Схема автоматического впуска пара в автоклав

В значительной степени безопасность жизнедеятельности, как в сфере производства, так и в бытовой сфере, зависит от надежности работы трубопроводов, служащих для транспортировки различных газов и жидкостей, воды, пара, сжатого воздуха. Категория трубопроводов определяется по рабочим параметрам транспортируемых веществ, условиями окружающей среды. Проектирование трубопроводов, прокладка и монтаж должны выполняться в соответствии со строительными правилами, согласованными с Госнадзором и "Правилами устройства и безопасной эксплуатации трубопроводов", "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением". В зависимости от транспортировки вида рабочего тела трубопроводы должны иметь определенную предупредительную окраску.

Определено 10 групп веществ и их соответствующая окраска:

Вода (I группа) – зеленый, пар (II группа) – красный, воздух (III группа) – синий, горючие и негорючие газы (IV и V группа) – желтый, кислота (VI группа) – оранжевый, щелочи (VII группа) – фиолетовый, горючие и негорючие жидкости (VIII и IX группы) – коричневый, другие вещества (нулевая группа) – серый.

В производственных условиях для выделения опасности на трубопроводах наносят предупреждающие сигнальные цветные разметки (чаще в виде колец): для легковоспламеняющихся, взрыво- и пожароопасных веществ (токсичных, радиоактивных, отравляющих) – желтые, для относительно безопасных и нейтральных веществ – зеленые. Число предупредительных колец указывает на степень опасности веществ. Как дополнительная мера на опасных участках могут быть установлены с учетом опасности веществ предупредительные щиты, знаки, выполнено защитное ограждение. Безопасность эксплуатации трубопроводов достигается их качественной прокладкой и монтажом, системой контроля их состояния, установкой специальных компенсационных устройств, предохранительных устройств и запорной арматуры.

Периодически трубопроводы подлежат внешнему осмотру, особое внимание обращается на все соединения, в том числе сварные, и выявление дефектов. Осмотр и оценка сварных швов должны производиться при приемке трубопроводов в эксплуатацию в соответствии с требованиями на изготовление трубопроводов и инструкцией по сварке. При этом в сварочном соединении выявляются возможные внутренние дефекты: трещины, непровар, поры, шлаковые включения и т.д.

Трубопроводы 1-й категории с условным проходом более 70 мм, а также трубопроводы 1-й и 2-й категории с условным проходом более 100мм должны быть до пуска зарегистрированы в органах Госнадзора. Другие трубопроводы подлежат регистрации на предприятии. Трубопроводы, составляющие разветвленную часть аппаратов, принимаются в эксплуатацию в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением". Техническое освидетельствование трубопроводов должно проводиться в следующие сроки:

наружный осмотр открытых трубопроводов, находящихся под рабочим давлением – не реже одного раза в год;

гидравлические испытания трубопроводов на прочность и плотность производятся одновременно давлением 1,25 рабочего, но не менее 0,2МПа перед пуском в эксплуатацию, после ремонта, а также после нахождения в консервации более 1 года (выдержка давления в течение 5 мин). После этого обнаруживается потеря давления, разрывы, течь, запотевания, микротрещины и т.д.