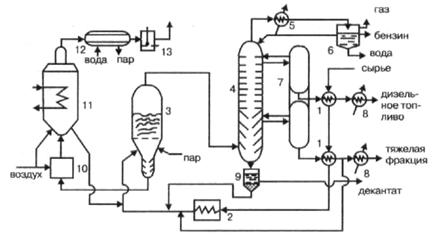

Рисунок 2 - Схема установки атмосферно-вакуумной перегонки нефти (карачаганакского конденсата) Уфимского нефтеперерабатывающего завода

К - колонна, П – печь, Е -емкость

В качестве сырья на УНПЗ применяется карачаганакский конденсат. В нем содержится много меркаптанов. С этим связано одно из отрицательных воздействий УНПЗ на окружающую среду.

Блок подготовки сырья представляет собой электрообессоливающую установку (ЭЛОУ), где нефть освобождается от воды и солей. Нефть нагревается до 150ºС при давлении 0,3-0,4МПа и поступает в колонну К-1, температура низа которой 170-200ºС. В емкости Е-1 происходит отделение газа и бензина. Бензин содержит до 0,8% серы и растворенный сероводород, поэтому после отделения воды он поступает на установку гидроочистки. Отбензиненная нефть нагревается и поступает в колонну К-2, где путем перегонки получают дизельное топливо. Мазут с нижней части К-2 подогревается в печи П-2 и поступает в вакуумную колонну К-3, где сверху отбирают вакуумный газойль, а снизу гудрон. Мазут может отгружаться потребителю как товарный продукт (топочный мазут). По аналогичной схеме с включением дополнительных ректификационных колонн перерабатывают другие нефти.

В процессе первичной переработки нефти в атмосферу выделяются углеводороды, сероводород. Попадание этих веществ в атмосферу связано с выделением (испарением) с установок первичной переработки нефти. Кроме того, в результате горения топлива в технологических печах образуется диоксид углерода, оксиды азота, по причине незавершенного горения топлива – монооксид углерода [22].

В процессах обезвоживания и обессоливания нефти образуются твердые отходы.

Таким образом, уже в ходе первичной переработки нефти прослеживается воздействие НПП на атмосферу, гидросферу и литосферу.

Вторичные процессы нефтепереработки

К вторичным процессам нефтепереработки относятся: коксование нефтяных остатков, деасфальтизация нефтяных остатков пропаном, каталитический крекинг, каталитический риформинг, деструктивная гидрогенизация, гидрокрекинг, гидроочистка.

1) Коксование нефтяных остатков

Рисунок 3 - Схема замедленного коксования нефтяных остатков

Коксованием называется термохимический процесс превращения тяжелых остатков нефтепереработки в нефтяной кокс и светлые нефтепродукты (бензин, газойль).

Существует несколько методов коксования. На рисунке 3 приведена схема замедленного коксования. При этом процессе кроме кокса образуются газы, бензиновые и керосино-дизельные фракции. Выход кокса составляет 12-36%, бензина – 8-18% и углеводородных газов – до 10 %.

Недостатком дистиллятов коксования является наличие в них непредельных углеводородов (20-40 %.) и сернистых соединений.

2) Деасфальтизация нефтяных остатков пропаном

Нефтяные остатки содержат большое количество асфальто-смолистых веществ. Процесс очистки нефтяных остатков от этих примесей называется деасфальтизацией. В результате процесса деасфальтизации получаются очищенные от асфальто-смолистых веществ масла, а также сырье для каталитического крекинга и гидрокрекинга.

Процесс деасфальтизации протекает в деасфальтизационной колонне при 60-80 ºС и давлении 3,5-4,2 МПа и отношении пропана к сырью по массе 3-5:1.

3) Каталитический крекинг

Основное назначение каталитического крекинга: получение высокооктановых компонентов бензина из более тяжелых дистиллятов.

Крекинг осуществляют при 470-550ºС. В качестве катализатора применяются алюмосиликаты [22].

Рисунок 4 - Технологическая схема установки крекинга 1—А/1—М:

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарная колонна, 8—холодильники, 9—шламоотделитель, 10 — узел смешения, 11— регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

На рис.4 представлена технологическая схема установки каталитического крекинга с кипящим слоем катализатора 1—А/1—М [22]. Крекируемое сырье через теплообменники 1 подается в печь 2. Нагретое сырье смешивается с рециркулятом (частью тяжелой фракции) и по катализаторопроводу поступает в реактор крекинга 3. В нижнюю отпарную зону реактора вводится водяной пар для отдувки катализатора. Пары продуктов реакции и водяной пар при температуре 450°С из верхней части реактора 3 поступают в нижнюю часть ректификационной колонны 4. Пары бензина и водяной пар отбираются с верхней части колонны, проходят холодильник-конденсатор 5 и поступают в сепаратор 6, в котором разделяются на водяной слой, бензиновый слой и газ. Газ компрессируется и подается на газофракционирование, а бензин поступает на ректификацию. Часть бензина отбирается на орошение колонны.

Дизельное топливо и тяжелая фракция проходят через секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор 3, а богатый ароматическими углеводородами декантат отводится с установки.

Дезактивированный в процессе работы катализатор из кипящего слоя реактора опускается в его отпарную зону и катализаторопроводом отводится в узел смешения с воздухом 10. Из него за счет воздушного потока катализатор переносится в регенератор 11, в котором создается кипящий слой. Основная часть воздуха для выжигания катализатора подается непосредственно в регенератор. Газы, образовавшиеся в результате выжигания кокса, проходят котел-утилизатор 12, электрофильтр 13 для улавливания катализаторной пыли и выбрасываются в атмосферу. Регенерированный катализатор из нижней части регенератора 11 поступает в катализаторопровод и вместе с сырьем и рециркулятом возвращается в реактор 3 [22].

4) Каталитический риформинг

Назначение: превращение низкооктановых бензиновых фракций в высокооктановые фракции бензинов, ароматизация узких или широких бензиновых фракций в катализат, из которого методами экстракции выделяют ароматические углеводороды.

Риформинг протекает в среде водорода при высоких температурах и среднем давлении с применением специальных катализаторов (в основном платиновой группы).

5) Деструктивная гидрогенизация

Суть процесса: присоединение водорода к молекулам сырья под давлением до 32 МПа, расщепление высокомолекулярных компонентов сырья и образование низкомолекулярных углеводородов, используемых в качестве моторных топлив.

6) Гидрокрекинг

Гидрокрекинг – это каталитический процесс, протекающий в среде водорода при температуре до 400ºС и давлении до 32 МПа. Этот процесс в зависимости от исходного сырья позволяет получать широкую гамму продуктов: от сжиженных газов до масел и нефтяных остатков с низким содержанием серы.